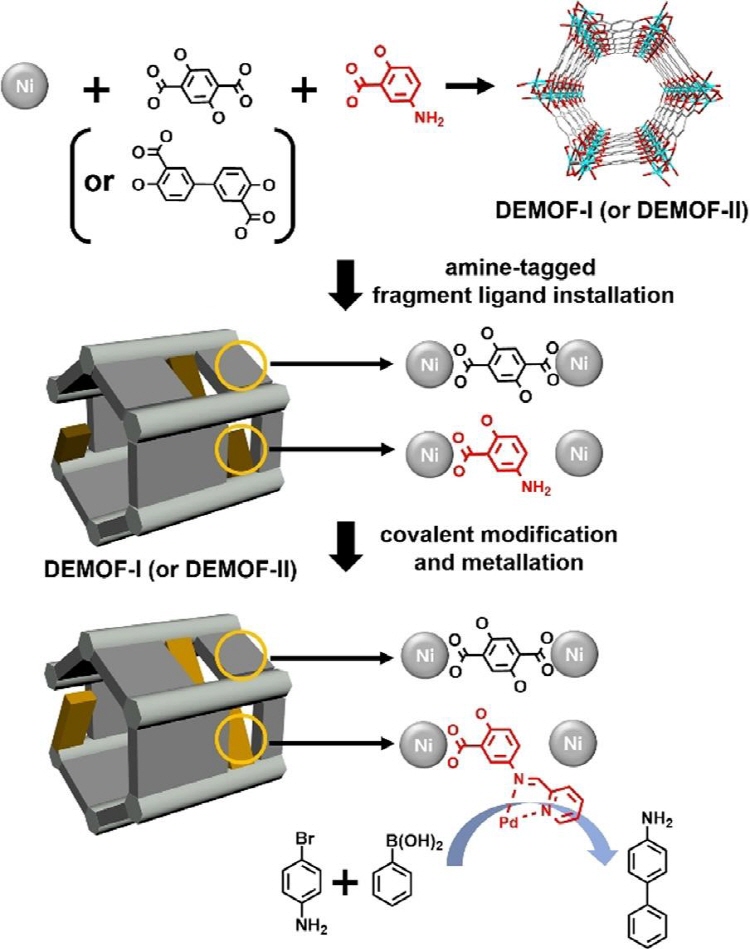

- 계면활성제 역할하는 다기능성 박막 제조를 통한 차세대 전지 개발 세계적인 탄소배출 규제강화 움직임에 따라 전기차 수요가 늘어나고 있다. BMW, 폭스바겐, 테슬라, 볼보, GM 등 글로벌 완성차업체들도 연이어 전기차 생산을 높인다고 발표했다. 그러나 배터리 폭발로 인한 화재 사고 등 불안 요소는 여전히 남아 있다. 최근 POSTECH 화학과 박수진 교수, 이정인 박사, 통합과정 조성진씨 연구팀이 기존 사용되는 배터리 제조 시스템을 변화시키지 않고도, 쉬운 제조 방법으로 리튬 금속 보호막을 제조하는 데 성공했다. 게다가, 통상적으로 사용되는 카보네이트 계열 전해질에서도 높은 에너지 밀도를 안정적으로 구현할 수 있는 리튬 금속 배터리를 제조할 수 있는 새로운 방법을 제시했다. 이 연구 결과는 국제학술지 ‘에너지 스토리지 머티리얼즈(Energy Storage Materials)’ 온라인판에 최근 소개됐다.리튬 금속은 높은 에너지 밀도를 구현해 낼 수 있는 배터리 음극 물질이다. 그러나, 리튬 금속은 높은 반응성으로 인해 카보네이트 계열 전해질에서 불안정한 반응을 일으키고, 결국 배터리의 안정성을 크게 저하시키는 고질적인 단점을 가지고 있다.연구팀은 이온화된 질산리튬이 정전기적 인력으로 결합된 마이셀1 형태의 블록 공중합체(poly(styrene-block-2-vinylpyridine)) 보호막 제조를 통해 카보네이트 계열 전해질에서도 높은 안정성과 성능을 나타내는 리튬 금속 배터리를 구현했다. 마이셀 보호막은 리튬 금속과 전해질과의 직접적인 접촉을 막아주면서 이온 전도성이 높은 고체 전해질 계면을 형성시키며, 초기 전착2되는 리튬의 모형을 안정적으로 유도했다. 게다가, 일반적인 카보네이트 계열 전해질을 사용하더라도 높은 온도에서 100 사이클이 넘는 안정적인 효율을 유지하는 것으로 나타났다.또한, 얇은 두께의 리튬 음극(40μm)과 높은 면적 용량(4.0 mAh cm−2) 그리고 높은 전류밀도(4.0 mA cm−2)를 이용한 가혹 조건에서 실시한 평가에서 300 사이클이 넘도록 장시간 수명 안정성을 보였을 뿐만 아니라 파우치 형태의 평가에서도 유사한 성능을 보였다. 1. 마이셀(micelle)고분자 물질과 같은 비결정 물질을 구성하고 있는 미소결정 입자. 2. 전착(電着, electrodeposition)용액 중에 전극 판을 배치하여 직류 전압을 가하여 물질을 전극 면에 부착시키는 것. 도금의 일종. 박수진 교수는 “리튬 금속 음극은 높은 에너지 밀도를 구현해 차세대 음극 물질로 각광 받는 물질인데, 안정성이 너무 좋지 않아 상용화에 어려움이 있었다”며, “일반적으로 리튬 음극 배터리는 카보네이트 계열 전해질에서는 상대적으로 안정성이 좋지 않은데 이번 연구에서 이런 문제를 해결했다”고 말했다. 또한, “파우치 셀 제작과 같이 대면적화에도 적합하며, 고온에서도 안정적으로 구동되는 리튬 금속 배터리 시스템 실현이 기대된다”고 덧붙였다.한편, 이번 연구는 과학기술분야 기초연구사업 개인연구사업 ‘대통령 POST-Doc. 펠로우십사업’, 과학기술정보통신부 연구사업 ‘기후변화대응기술개발사업’의 지원으로 수행됐다.

편집부

2021-06-15