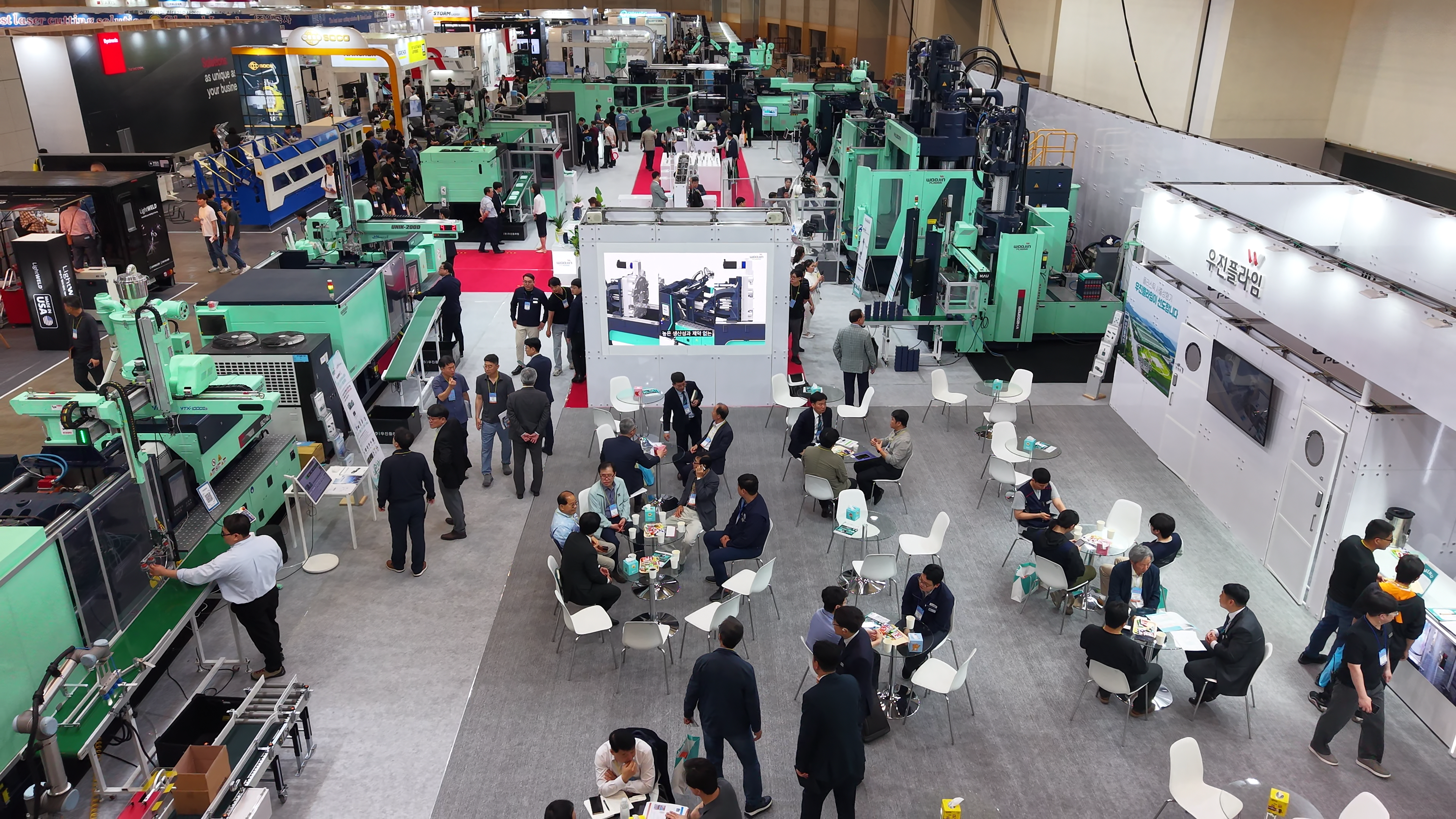

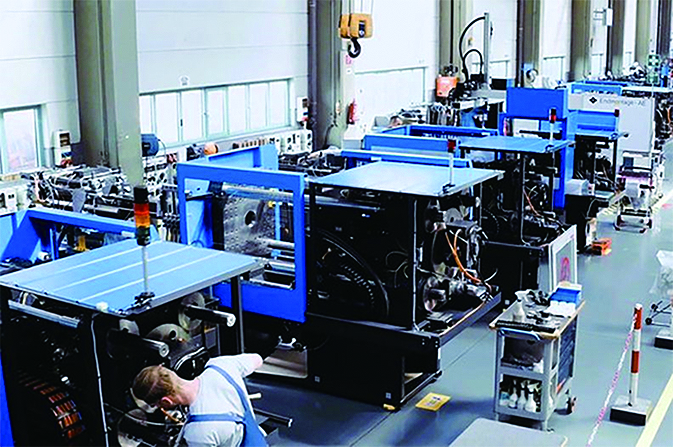

K 2025: 플라스틱 산업의 변혁에 초점을 맞춰 기계 및 장비 제조업체 협회는 K 2025의 야외 부지에서 특별 구역과 광범위한 프로그램을 다시 선보일 예정입니다. 플라스틱 및 고무 산업의 세계적 무역 박람회인 K 2025가 10월 8일부터 15일까지 다시 문을 열고 전 세계의 전시자와 방문객을 맞이하기까지 몇 달 남지 않았습니다. 기계 및 장비 제조업체는 전통적으로 전시 면적의 3분의 2를 차지하는 가장 큰 전시자 그룹을 차지합니다. 전시자들은 K 2025의 홀과 야외 부지에 있는 6개의 파빌리온에서 혁신적인 기술을 선보입니다. K의 후원 협회 중 하나인 VDMA의 플라스틱 및 고무 기계 부문 전무이사인 Thorsten Kühmann은 다음과 같이 강조합니다. "전시자와 방문객 중 해외 참석률이 70%에 달하는 인상적인 수치를 자랑하는 K 2025는 세계에서 가장 국제적인 플라스틱 무역 박람회가 될 것입니다. 또한 전 세계적으로 매우 역동적인 판매 시장을 고려할 때 기술 개발에 대한 방향을 제공하는 플라스틱 산업의 길잡이 역할을 할 것입니다." 플라스틱의 힘 포럼: 친환경 - 스마트 - 책임감 K 2025 야외 포럼은 박람회의 모토와 주요 주제를 집중 조명하고, 기술 제공업체가 순환 경제와 디지털화 구현에 있어 중요한 역할을 수행하는 방식을 실제 사례를 통해 보여줄 수 있는 좋은 기회입니다. 주요 내용은 다음과 같습니다. 녹색 : 순환성을 통해 자원을 절약하고 탄소 발자국을 줄입니다.스마트 : 디지털화, 자동화, AI로 효율성과 실현 가능성이 높아집니다.책임 : 사람이 중심입니다. 특히 업계의 젊은 인재들에게요. 퀴만: 순환 경제로의 전환이 본격화되고 있으며, 기계 및 장비 제조업체는 이러한 전환의 핵심 동력원으로서 핵심적인 역할을 수행합니다. 이들은 재활용 가능한 제품 생산과 플라스틱 폐기물의 재활용을 통해 새롭고 고품질의 제품을 생산할 수 있도록 지원합니다. VDMA와 회원사들은 K 2025의 모토인 "플라스틱의 힘! 친환경 - 스마트 - 책임감"에 확고한 신념을 가지고 있으며, 끊임없는 기술과 소재 개발을 통해 촉발되는 플라스틱의 무한한 잠재력을 입증하고 있습니다. 우리는 일상생활의 거의 모든 분야에서 사람들의 웰빙을 위해 플라스틱 제품이 필요합니다. 플라스틱 제품은 세계의 공급과 번영을 유지하는 데 크게 기여하는 동시에 점점 더 지속가능해지고 있습니다. 포럼에서는 플라스틱 재활용 및 재활용품 가공 기계 등 다양한 장비가 가동되어 "플라스틱의 힘!"이라는 주제로 생동감을 불어넣을 것입니다. VDMA 회원사들은 각 전시관에서 자사의 주요 기술을 발표합니다. 방문객들은 플라스틱 폐기물을 사용하여 고품질 재생과립을 만드는 과정이나 다양한 가공 방식을 통해 재활용품을 매력적이고 기능성이 뛰어나며 순환경제에 적합한 제품으로 가공하는 과정을 실시간으로 관람할 수 있습니다. 동시에, 제조 분야의 디지털 솔루션이 순환 경제로 나아가는 길을 열어가는 모습을 확인할 수 있습니다. 또한, VDMA 전시관은 네트워킹을 위한 풍부한 기회를 제공하고 순환성, 디지털화, 그리고 젊은 인재와 진로를 주제로 한 일일 테마 프로그램을 선보일 예정입니다. 기계 및 장비 제조 분야의 젊은 인재 플라스틱 및 고무 기계 제조업체의 연수생, 학생, 그리고 취업 준비생들이 힘을 합쳐 K 2025 VDMA 전시관에서 매일 열리는 "젊은 인재 타임(Young Talents Time)"을 공동 주최합니다. 참가자들은 전문가들과 토론하고 미래 플라스틱 산업에 대한 자신들의 비전을 제시할 것입니다. VDMA의 EnSHEneer 이니셔티브는 여성 기계공학 전공 학생들에게 네트워킹 및 기술 생산자와의 소통을 위한 플랫폼을 제공합니다. Career Sunday에는 50명이 넘는 여성들이 VDMA 전시관에 모여 경험을 공유하고, 토론을 진행하며, 박람회장을 둘러볼 예정입니다. 야외 포럼에 참여하는 회사: ARBURG GmbH + Co KG코페리온 GmbHEREMA 그룹 GmbH린드너-리사이클링테크 GmbH베코플란 AG비트만 바텐펠트 GmbHVDMA eV Kunststoff- und GummimaschinenVDMA 포럼에 대한 자세한 내용은 다음을 참조하세요. 플라스틱의 힘 포럼 K 2025는 10월 8일 수요일부터 10월 15일 수요일까지 매일 오전 10시부터 오후 6시 30분까지 운영됩니다. 1일권은 60유로, 3일권은 125유로입니다. 학생은 1일권 20유로를 지불해야 합니다. 뒤셀도르프의 K에 대하여:1952년 K는 뒤셀도르프 메세(Messe Düsseldorf)에서 처음 개최되었으며, 3년 주기로 개최됩니다. 가장 최근인 2022년 K에는 59개국 3,020개 업체가 참가하여 177,000m² 이상의 순 전시 면적을 확보했으며, 177,486명의 전문 참관객을 유치했습니다. 이 중 71%는 해외 방문객이었습니다. 더 자세한 정보는 www.k-online.com 을 방문하세요. K전시회 티켓 구매 링크https://www.k-online.com/en/Exhibit/Trade_Fair_Participation/Online_registrationK전시회 한국대표부 라인메쎄 https://www.rmesse.co.kr 기사.글: 핸들러전문지 취재부보도 및 취재문의 070-4440-9582

편집부

2025-06-10