뉴스 News

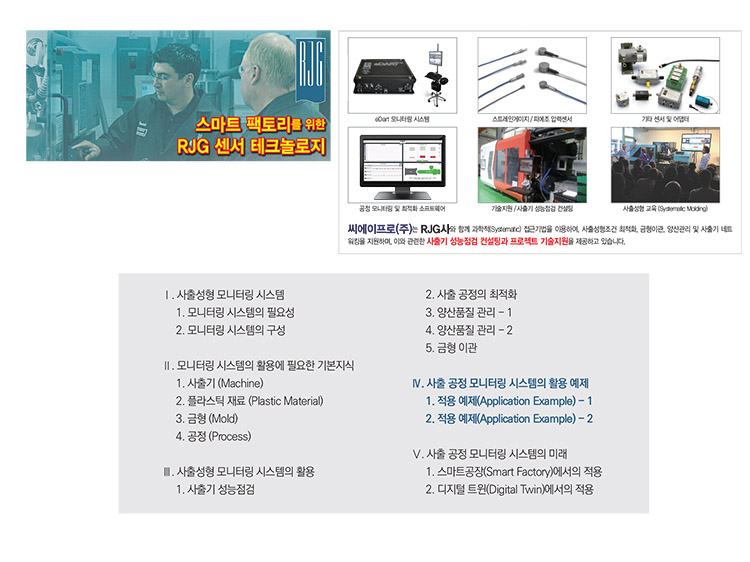

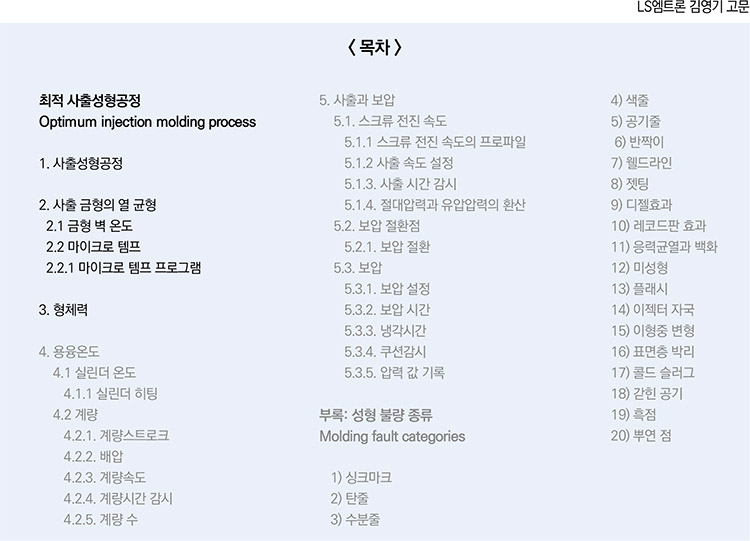

기술과 솔루션

news

기술과 솔루션

편집부

2021-01-31

취재부

2021-01-31

편집부

2021-01-21

편집부

2021-01-20

편집부

2021-01-17

편집부

2021-01-10

편집부

2021-01-04

편집부

2021-01-04