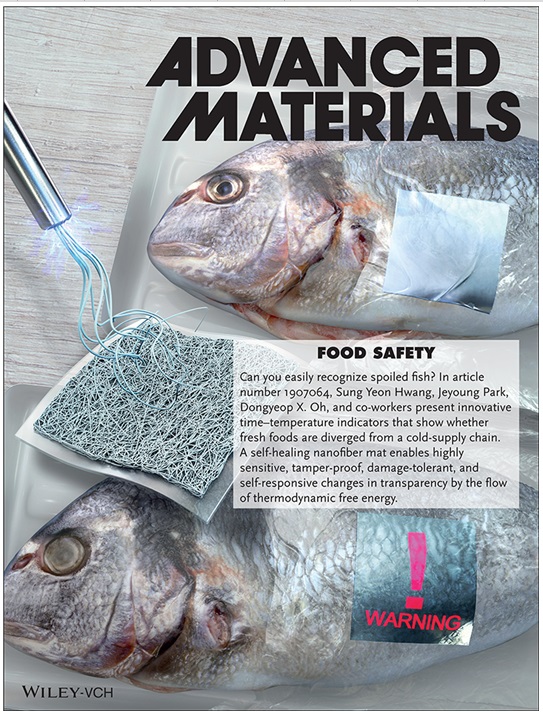

- 콜드체인 안심 스티커 제조기술 라운드테이블 5월 19일(화) 13시 서울 양재aT센터서 열려- 기업들의 높은 관심 속 국내외 유통·제조기업 15개사 참여 의사 밝혀한국화학연구원(원장 이미혜)은 5월 19일(화) 오후 1시 서울 양재aT센터 세계로룸에서 기술 도입 희망기업을 대상으로 ‘콜드체인 안심 스티커 제조기술 라운드 테이블’을 개최한다.콜드체인 안심 스티커 제조기술은 그 우수성을 인정받아 ‘어드밴스트 머티리얼스’ 3월호 내지 삽화(Frontispiece)로 실렸다.‘콜드체인(저온유통) 안심 스티커’는 냉장·냉동 식료품 변질 여부를 알려주는 스티커로, 10℃ 이상의 상온에 노출되면 투명해지는 나노섬유 필름을 이용한 것이다.이번 기술설명회는 한국화학연구원 바이오화학연구센터 연구진이 개발한 안심 스티커 제조기술이 지난 4월 초 언론에 보도된 이후, 기업들이 높은 관심을 보여 열리게 됐다. 현재 국내외 유통 및 제조기업 15개사가 기술설명회 참여 의사를 밝혔다.이번 기술설명회는 크게 연구진의 기술소개와 질의응답, 기업별 기술상담으로 나눠 진행된다.콜드체인(저온유통) 안심 스티커 제조기술 라운드테이블 개최 안내문우선, 한국화학연구원 바이오화학연구센터 황성연 센터장과 오동엽, 박제영 박사가 콜드체인 안심 스티커 제조기술에 대해 설명하고, 참여기업들의 질문에 답하는 시간을 갖는다. 이어서 제조기업과 유통기업으로 나눠 기업별 기술상담이 진행될 예정이다.이번 기술설명회에 참여하고 싶은 기업은 5월 13일(수)까지 한국화학연구원 기술사업화실에 전화(042-860-7076)나 이메일(chanian@krict.re.kr)로 신청하면 된다.한국화학연구원 바이오화학연구센터 오동엽·박제영·황성연·최세진 박사팀은 지난 4월 7일 냉장으로 배송받은 식료품의 변질 여부를 확인할 수 있는 스티커를 개발했다고 밝혔다.콜드체인 안심 스티커는 10℃ 이상의 상온에 노출되면 투명해지는 나노섬유 필름이 핵심으로, 나노섬유 필름과 일반 필름 두 겹으로 이뤄져 있다. 나노섬유 필름은 저온 상태에서 안정된 형태로 빛을 산란시켜 불투명하다. 하지만 상온에 일정 시간 동안 노출되면 나노섬유 구조가 붕괴되면서 빛이 투과해 투명해진다.이 같은 원리를 이용해 스티커 앞면의 나노섬유 필름이 상온에 노출되어 투명해지면 뒷면의 일반 필름 이미지가 나타나는 것이다. 이를 통해 식료품의 변질 여부를 알 수 있다. 이 스티커는 식료품뿐만 아니라 고가의 의약품 저온유통에 폭넓게 활용될 수 있을 것으로 기대된다. 스티커 자체가 얇고 유연한 데다 예상 제작 비용이 개당 10원 대로 저렴하기 때문이다.이 연구성과는 ‘어드밴스드 머티리얼스(Advanced Materials, IF:25.809)’ 3월호에 ‘식품의 콜드체인 배송 시 온도·시간 이력을 지시하는 나노섬유 스티커’라는 제목의 논문으로 게재됐으며, 과학기술정보통신부의 한국화학연구원 주요사업으로 수행됐다.기술설명회 문의: 연구전략본부 기술사업화실 이영석 실장(042-860-7995, 010-8803-1841)연구전략본부 기술사업화실 최경선 선임연구원(042-860-7076, 010-7942-7164)

취재부

2020-05-14