뉴스 News

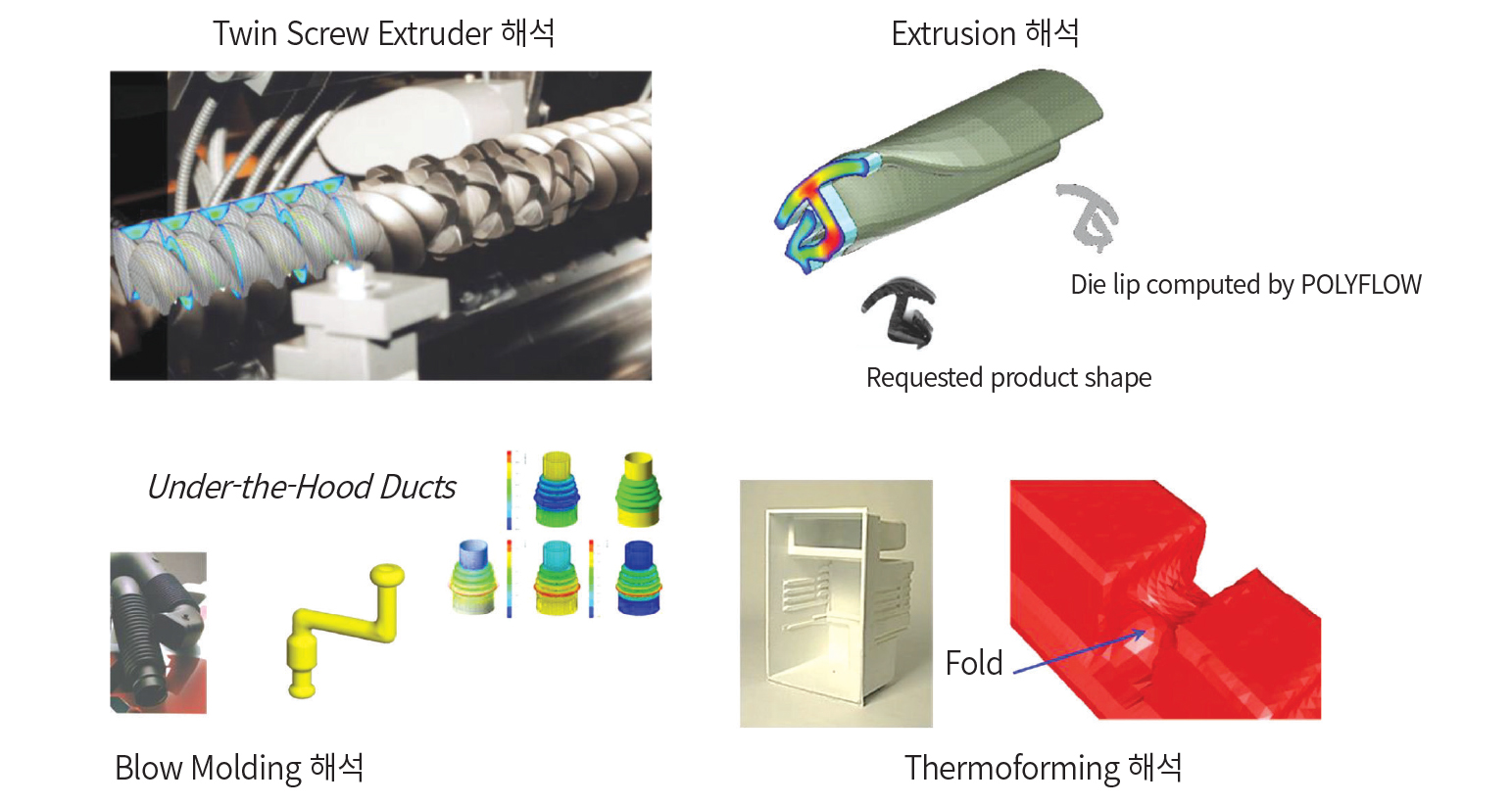

기술과 솔루션

news

기술과 솔루션

박애영

2018-07-03

이용우

2018-06-05

이용우

2018-06-05

이용우

2018-05-09

이용우

2018-05-09