기술과 솔루션

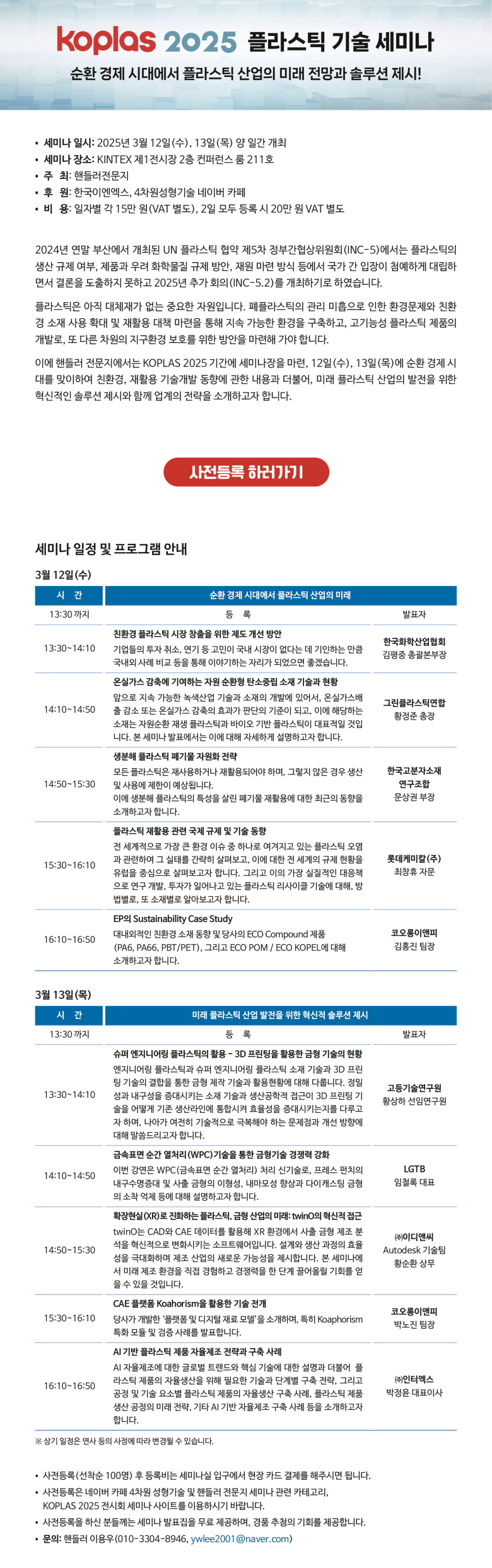

KOPLAS 2025 핸들러전문지 기술세미나 개최(3월12일,13일)

작성자 : 관리자

2025-02-28 |

조회 : 2613

사전등록 링크 : https://forms.gle/ZYR8oMxwpdzjKfq27

핸들러전문지와 KOPLAS 2025는 오는 3월11일부터 개최되는 코플라스 전시회에서 공동으로

순환경제 시대에서 플라스틱.금형 산업의 미래전망과 솔루션을 제시하는 세미나를 개최합니다.

전시장 방문하시는분들과 관심있는 분들의 많은 신청바랍니다.